Vous imaginez une usine qui imprime ses propres outils à partir de ses propres déchets ? Chez BMW, ce n’est plus un concept.

C’est une réalité bien rodée. Et cela change la façon de produire des voitures, dans le fond comme dans la forme.

Sur le même thème :

- Quelle est la meilleure BMW ?

- C’était impensable il y a 5 ans : Michelin invente un nouveau pneu qui supprime le concept même de saison

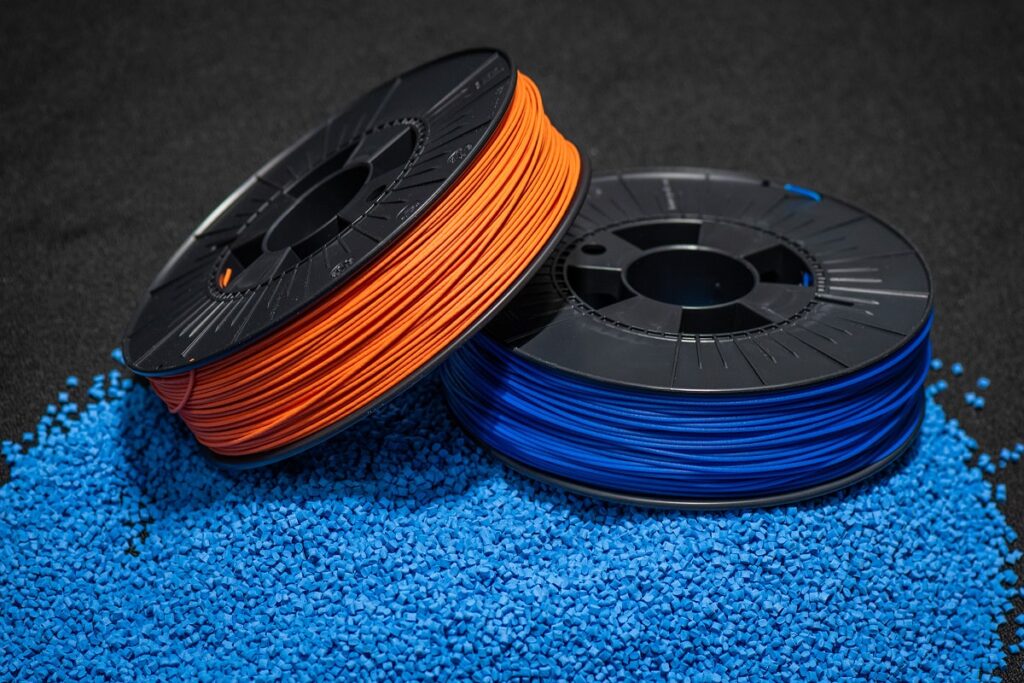

BMW : des déchets transformés en bobines prêtes à imprimer

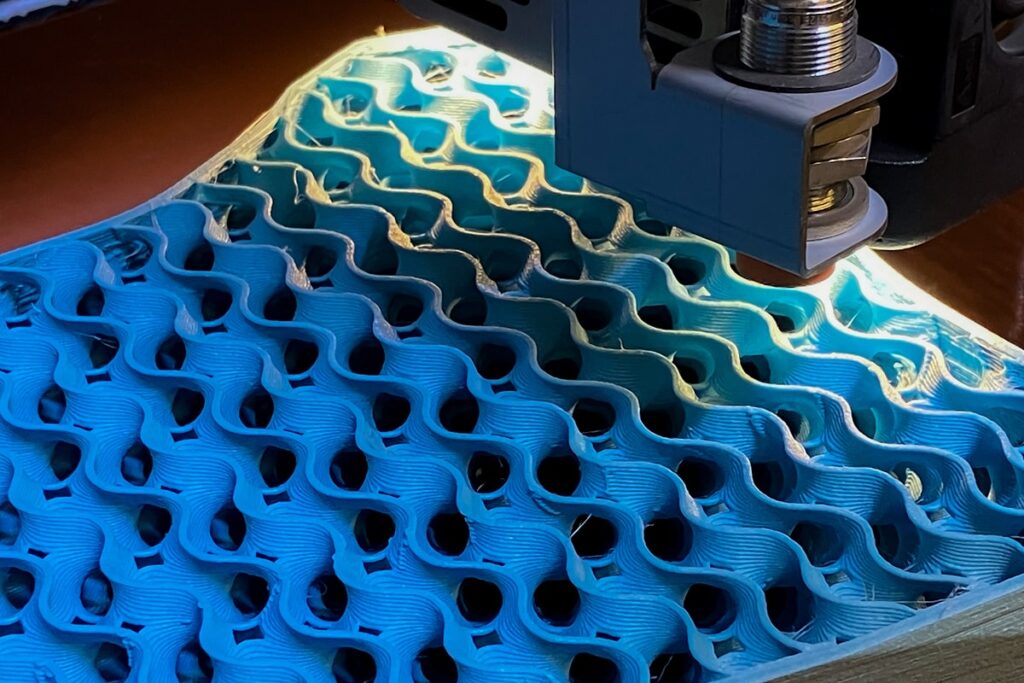

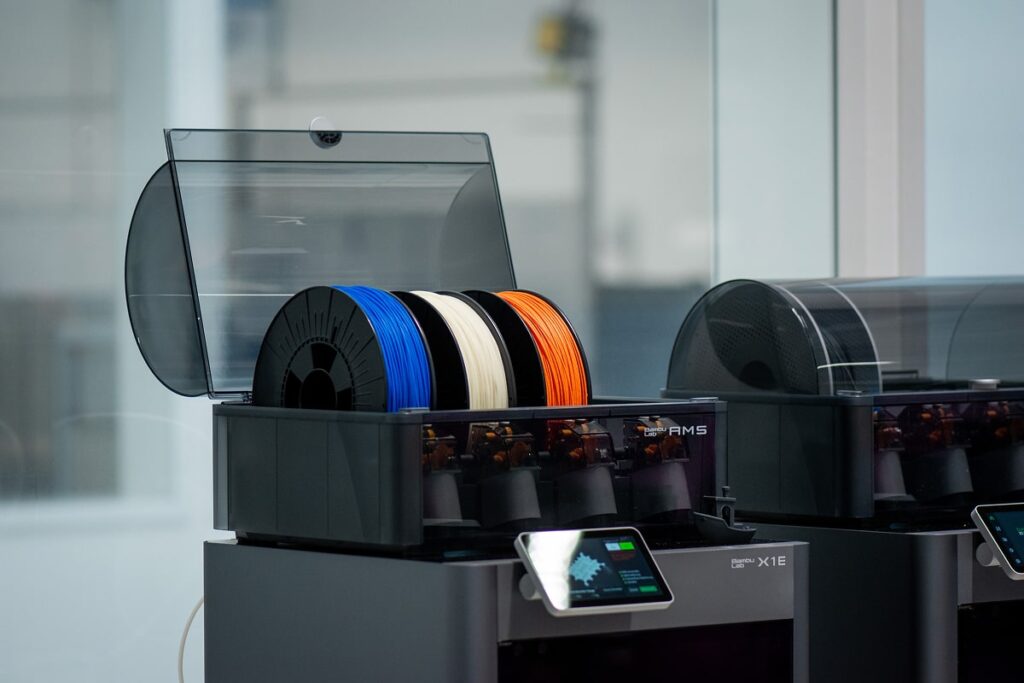

Tout commence avec de la poudre. Pas n’importe laquelle : des résidus issus de l’impression 3D, autrefois jetés, aujourd’hui recyclés. Ajoutez à ça des pièces plastiques usagées broyées sur place, et vous obtenez un nouveau matériau : du filament prêt à être réutilisé dans les imprimantes 3D des usines du groupe BMW (à savoir BMW, Mini et Rolls-Royce). Ce filament, enroulé comme un fil à souder, sert à produire des gabarits, des supports, des outils ou des éléments de fixation utilisés dans la chaîne de montage. Et pas qu’à Munich : toute l’organisation BMW s’en équipe peu à peu, y compris la future usine hongroise de Debrecen.

Une logistique simplifiée et ultra-réactive

L’idée derrière tout ça, c’est de rendre les ateliers capables de s’adapter très vite à un besoin. Une pièce abîmée ? Un outil à modifier ? Grâce à la fabrication additive et aux imprimantes locales, les réponses se trouvent à quelques mètres, et non plus à l’autre bout du monde. Les équipes peuvent créer un support ergonomique, un guide de pose, un moule spécifique… sans attendre un réassort du fournisseur. Mieux : chaque site reçoit un kit complet, avec le filament recyclé, les paramètres d’impression testés et approuvés, et un appui formation pour que tout le monde parle le même langage.

Quelques chiffres qui parlent d’eux-mêmes

| Éléments clés | Chiffres clés |

| Début du projet | 2018 |

| Quantité annuelle de poudre recyclée | Jusqu’à 12 tonnes |

| Nombre d’imprimantes déployées | Dans toutes les usines BMW |

| Domaines d’application | Supports de montage, outils, gabarits, sécurité, ergonomie |

| Délais moyens de fabrication | Quelques heures à quelques jours |

Un changement discret mais profond

Le grand public ne le voit pas. Et pourtant, ce système permet d’améliorer la qualité, de réduire les coûts, et d’accélérer les itérations en atelier. Ce sont parfois des détails – comme un petit clip, une cale de réglage ou un support magnétique pour éviter de perdre des vis – mais leur impact est réel. Ce sont aussi des solutions développées directement par les ouvriers eux-mêmes, à partir de leurs besoins concrets. Là où ça devient malin, c’est que le Campus de Fabrication Additive ne se contente pas de fournir du filament. Il forme, accompagne, et diffuse les bonnes pratiques dans tout le réseau. On parle ici d’une vraie boucle vertueuse, technique et humaine à la fois.

Ce que vous devez retenir du recyclage chez BMW…

- BMW recycle jusqu’à 12 tonnes de poudre 3D par an pour créer du filament réutilisable.

- Chaque usine dispose de ses propres imprimantes pour produire des outils sur mesure.

- Le Campus Additif fournit le matériau, les réglages et la formation pour un déploiement fluide.

- Ces composants imprimés améliorent l’ergonomie, la réactivité et la qualité de production.

En imprimant ses propres outils à partir de ses propres rebuts, BMW transforme ses déchets en avantage industriel. Et ça, c’est de l’innovation qui tourne rond.

Source & images : BMW