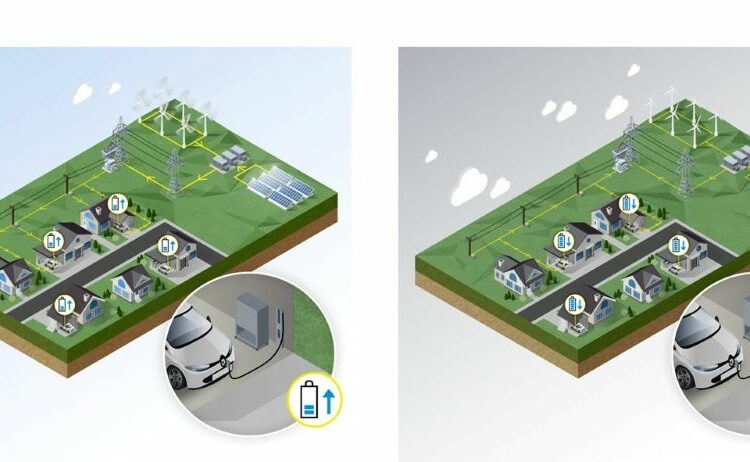

Chez Renault l’idée n’est pas nouvelle. Lors d’un précédent Mondial, des responsables de la marque avaient émis l’hypothèse qu’un véhicule électrique pourrait restituer le soir, lorsqu’il serait au garage, l’énergie inutilisée dans la journée et alimenter les appareils électro-ménagers du foyer ou plus simplement renforcer le réseau. Restait, disait-on à cette époque, à convaincre les distributeurs pour que le véhicule devienne un pilier du réseau électrique.

Cette technologie d’échanges bidirectionnels permettra prochainement aux véhicules conçus par Renault de restituer une partie de l’électricité stockée dans les batteries pour optimiser le fonctionnement du réseau et pallier le caractère intermittent des énergies renouvelables.

Sur ce sujet, et pour aller encore plus loin, le CEA, acteur majeur de la recherche, et Renault travaillent déjà sur les futures générations de ces technologies V2G qui seront déployées d’ici la fin de la décennie. Le CEA et Renault ont pour cela développé ensemble une nouvelle architecture électronique de convertisseur de puissance directement intégrée au chargeur du véhicule. Fruit de près de 3 ans de recherches et ayant fait l’objet de 11 brevets communs déposés, ce convertisseur de puissance développé à partir de matériaux innovants et plus compact permettra de réduire les pertes d’énergies de 30 %, d’améliorer le temps de recharge du véhicule et de garantir la durabilité de la batterie. Mieux encore, il sera surtout bidirectionnel en stockant l’énergie venant du réseau électrique.

Des matériaux innovants

Le CEA et Renault indiquent en outre que leurs équipes ont conjugué leurs expertises en matière d’électronique de puissance embarquée, notamment sur les matériaux semi-conducteurs dits à « Grand Gap », qu’ils soient en Nitrure de Gallium (GaN) ou en Carbure de Silicium (SiC).

Résultat : la nouvelle architecture à base de composants « Grand Gap » permet de réduire les pertes d’énergie de 30 % lors de la conversion, et d’autant l’échauffement, facilitant le refroidissement du système de conversion.

Réduction du volume du chargeur

Par ailleurs, le travail des ingénieurs pour optimiser les composants actifs (semi-conducteurs) et passifs (condensateurs et composants inductifs bobinés) a permis une réduction du volume et du coût du chargeur. Grâce à l’utilisation de matériaux ferrites, dédiés à la haute fréquence, et d’un procédé d’injection de mise en forme appelé « Power Injection Molding », le convertisseur a pu gagner en compacité.

Vers plus de performance

Renault précise enfin que cette nouvelle architecture de convertisseur offre une capacité de charge allant jusqu’à 22 kW en mode triphasé, ce qui permet de charger plus rapidement son véhicule tout en garantissant la durabilité de la batterie. Elle permet également au chargeur d’être bidirectionnel, l’énergie stockée dans la batterie pouvant par exemple être renvoyée vers le réseau ou servir à alimenter les besoins en énergie d’une maison autonome, pour peu que cette dernière soit notamment équipée d’un compteur bidirectionnel. La solution est compatible avec les normes de compatibilité électromagnétique (CEM) des réseaux et de la voiture.